Определение производственной мощности станка за год – это критически важный шаг для любого производственного предприятия. Эта информация позволяет оптимизировать планирование, эффективно распределять ресурсы и точно оценивать потенциальную прибыльность. Недооценка или переоценка производственной мощности может привести к серьезным финансовым потерям и упущенным возможностям. В этой статье мы подробно рассмотрим все аспекты, необходимые для точного расчета и эффективного использования производственной мощности станков в течение года.

Основные понятия и определения

Что такое производственная мощность?

Производственная мощность – это максимальное количество продукции, которое станок или группа станков может произвести за определенный период времени, обычно за год. Она выражается в единицах продукции (например, штуках, килограммах, метрах) и учитывает все факторы, влияющие на скорость и эффективность работы оборудования. Понимание этого ключевого показателя позволяет предприятиям разрабатывать реалистичные планы производства и избегать перегрузки оборудования.

Типы производственной мощности

Существует несколько типов производственной мощности, которые необходимо учитывать при анализе:

- Теоретическая мощность: Максимальная производительность станка в идеальных условиях, без учета простоев, поломок или других потерь времени. Это идеальное значение, которое практически никогда не достигается на практике.

- Номинальная мощность: Производительность станка, указанная в технической документации производителя. Она обычно отражает оптимальные условия работы, но может не учитывать специфические особенности производства.

- Фактическая мощность: Реальная производительность станка, достигнутая в течение определенного периода времени, с учетом всех простоев, поломок и других факторов, влияющих на работу. Это наиболее важный показатель для планирования и управления производством.

- Доступная мощность: Мощность, доступная для производства после вычета запланированных простоев на техническое обслуживание, ремонт и другие необходимые перерывы.

Факторы, влияющие на производственную мощность

На производственную мощность станка влияет множество факторов, которые можно разделить на несколько категорий:

- Технические факторы: Тип станка, его техническое состояние, скорость работы, точность, надежность, доступность запасных частей и квалификация обслуживающего персонала.

- Организационные факторы: Эффективность планирования производства, организация рабочего места, наличие и качество материалов, квалификация операторов, эффективность системы технического обслуживания и ремонта.

- Экономические факторы: Стоимость материалов, электроэнергии, рабочей силы, а также спрос на продукцию.

- Человеческий фактор: Уровень квалификации и мотивации персонала, соблюдение технологической дисциплины, условия труда.

- Внешние факторы: Перебои в поставках сырья, изменения в законодательстве, экономические кризисы.

Методы определения производственной мощности станка за год

Расчет на основе технической документации

Первый шаг в определении производственной мощности – это изучение технической документации станка. В ней указываются номинальные параметры производительности, которые можно использовать в качестве отправной точки. Однако, следует помнить, что номинальные параметры обычно указываются для идеальных условий, и их необходимо корректировать с учетом реальных условий производства.

Пример: Если в технической документации указано, что станок может производить 100 деталей в час, то теоретическая мощность за год (при круглосуточной работе) составит:

100 деталей/час * 24 часа/день * 365 дней/год = 876 000 деталей/год

Однако, это только теоретическое значение. Необходимо учитывать простои на обслуживание, ремонт, переналадку и другие факторы.

Расчет на основе фактических данных

Более точный метод определения производственной мощности – это расчет на основе фактических данных. Для этого необходимо собрать информацию о работе станка за предыдущий период (например, за месяц, квартал или год). Необходимо учитывать время работы станка, количество произведенной продукции, время простоев и причины простоев. Этот метод позволяет получить более реалистичную оценку производственной мощности, учитывающую все факторы, влияющие на работу оборудования.

Пример: Предположим, что станок работал 200 дней в году, производя в среднем 500 деталей в день. Тогда фактическая производственная мощность составит:

500 деталей/день * 200 дней/год = 100 000 деталей/год

Этот метод требует точного учета данных о работе станка, что может быть достигнуто с помощью систем мониторинга и учета производства.

Учет времени работы и простоя

Одним из ключевых факторов, влияющих на производственную мощность, является время работы и простоя станка. Необходимо учитывать все виды простоев, включая:

- Запланированные простои: Техническое обслуживание, ремонт, переналадка, обучение персонала.

- Незапланированные простои: Поломки, аварии, отсутствие материалов, перебои с электроэнергией.

Для точного расчета производственной мощности необходимо вести учет времени работы и простоя станка. Это можно сделать с помощью специальных журналов, систем мониторинга или программного обеспечения для управления производством.

Пример: Если станок работает 8 часов в день, но 2 часа в день уходит на переналадку и обслуживание, то эффективное время работы составляет 6 часов в день. Это необходимо учитывать при расчете производственной мощности.

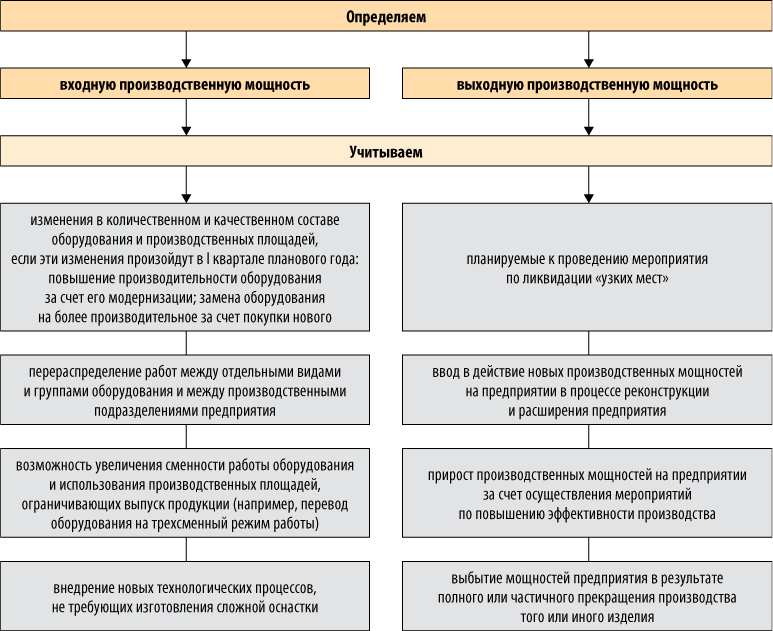

Анализ узких мест

В производственном процессе часто встречаются «узкие места» – участки, которые ограничивают общую производительность. Определение и устранение этих «узких мест» может значительно увеличить производственную мощность. «Узким местом» может быть как отдельный станок, так и участок производственной линии, на котором скапливается большое количество незавершенной продукции.

Для определения «узких мест» необходимо провести анализ всего производственного процесса, выявить участки, на которых происходит задержка продукции, и принять меры по их устранению. Это может включать модернизацию оборудования, оптимизацию рабочих процессов, обучение персонала или изменение графика работы.

Использование программного обеспечения для расчета производственной мощности

Существуют специальные программы для управления производством (MES-системы), которые позволяют автоматизировать расчет производственной мощности. Эти программы собирают данные о работе оборудования, учитывают время работы и простоя, анализируют узкие места и предоставляют информацию о фактической и потенциальной производственной мощности. Использование такого программного обеспечения позволяет значительно повысить точность расчетов и оптимизировать планирование производства.

Практические примеры расчета производственной мощности

Пример 1: Расчет производственной мощности токарного станка

Предположим, у нас есть токарный станок, который работает в две смены по 8 часов в день. В технической документации указано, что станок может производить 20 деталей в час. Однако, на переналадку и техническое обслуживание уходит в среднем 1 час в день. Необходимо определить фактическую производственную мощность станка за год.

- Определяем время работы станка в день: 8 часов/смена * 2 смены = 16 часов/день

- Определяем эффективное время работы станка в день: 16 часов/день — 1 час/день = 15 часов/день

- Определяем количество деталей, производимых станком в день: 20 деталей/час * 15 часов/день = 300 деталей/день

- Определяем количество рабочих дней в году: 365 дней/год — (52 недели/год * 2 выходных/неделю) = 261 день/год

- Определяем фактическую производственную мощность станка за год: 300 деталей/день * 261 день/год = 78 300 деталей/год

Пример 2: Расчет производственной мощности фрезерного станка с ЧПУ

Предположим, у нас есть фрезерный станок с ЧПУ, который работает круглосуточно. В технической документации указано, что станок может производить 10 деталей в час. Однако, на плановое техническое обслуживание уходит 2 дня в месяц. Кроме того, в среднем 1 день в месяц станок простаивает из-за поломок. Необходимо определить фактическую производственную мощность станка за год.

- Определяем количество рабочих дней в году: 365 дней/год — (2 дня/месяц * 12 месяцев/год) — (1 день/месяц * 12 месяцев/год) = 365 — 24 — 12 = 329 дней/год

- Определяем количество часов работы станка в год: 329 дней/год * 24 часа/день = 7896 часов/год

- Определяем фактическую производственную мощность станка за год: 10 деталей/час * 7896 часов/год = 78 960 деталей/год

Как увеличить производственную мощность

Модернизация оборудования

Одним из способов увеличения производственной мощности является модернизация оборудования. Это может включать замену устаревших станков на более современные, установку дополнительных устройств и приспособлений, а также обновление программного обеспечения. Модернизация оборудования позволяет повысить скорость работы, точность и надежность станков, а также снизить время простоя.

Оптимизация рабочих процессов

Другим способом увеличения производственной мощности является оптимизация рабочих процессов. Это может включать изменение последовательности операций, улучшение организации рабочего места, сокращение времени переналадки и повышение квалификации персонала. Оптимизация рабочих процессов позволяет снизить затраты времени и ресурсов, а также повысить эффективность использования оборудования.

Внедрение систем автоматизации

Внедрение систем автоматизации позволяет значительно увеличить производственную мощность за счет сокращения ручного труда и повышения точности выполнения операций. Это может включать использование промышленных роботов, автоматизированных систем управления производством и систем контроля качества. Автоматизация позволяет снизить затраты на рабочую силу, повысить качество продукции и увеличить скорость производства.

Повышение квалификации персонала

Квалифицированный персонал играет ключевую роль в обеспечении высокой производственной мощности. Необходимо регулярно проводить обучение и повышение квалификации персонала, чтобы они могли эффективно работать с современным оборудованием и технологиями. Квалифицированный персонал позволяет снизить количество ошибок, повысить качество продукции и увеличить скорость производства.

Оптимизация системы технического обслуживания и ремонта

Эффективная система технического обслуживания и ремонта позволяет снизить время простоя оборудования и обеспечить его надежную работу. Необходимо регулярно проводить техническое обслуживание оборудования, своевременно выявлять и устранять неисправности, а также использовать качественные запасные части и материалы. Оптимизация системы технического обслуживания и ремонта позволяет увеличить время работы оборудования и повысить производственную мощность.

Значение правильного определения производственной мощности

Правильное определение производственной мощности имеет огромное значение для успешной работы любого производственного предприятия. Оно позволяет:

- Оптимизировать планирование производства: Точная информация о производственной мощности позволяет разрабатывать реалистичные планы производства, учитывающие все факторы, влияющие на работу оборудования.

- Эффективно распределять ресурсы: Знание производственной мощности позволяет эффективно распределять ресурсы, такие как материалы, электроэнергия и рабочая сила.

- Оценивать потенциальную прибыльность: Оценка производственной мощности позволяет оценить потенциальную прибыльность производства и принимать обоснованные решения об инвестициях в новое оборудование и технологии.

- Контролировать выполнение планов: Мониторинг производственной мощности позволяет контролировать выполнение планов производства и выявлять отклонения от заданных параметров.

- Принимать обоснованные управленческие решения: Информация о производственной мощности является важным инструментом для принятия обоснованных управленческих решений, направленных на повышение эффективности производства и увеличение прибыли.

Определение производственной мощности – это не просто цифра, а ключевой показатель эффективности вашего производства. Правильная оценка помогает оптимизировать процессы, избежать перегрузок и максимизировать прибыль. Регулярный анализ и корректировка данных о производственной мощности позволяет оперативно реагировать на изменения рынка и технологические новшества. Инвестиции в современные системы мониторинга и учета – это вклад в долгосрочную стабильность и процветание вашего бизнеса. Помните, что точная оценка производственной мощности – это залог успешного планирования и эффективного управления ресурсами.

Описание: Узнайте, как правильно **определить производственную мощность станка за год**, чтобы оптимизировать планирование и повысить эффективность производства.